dpa

Die Leistung steigt – aber Windräder mit 15 Flügeln wird man vermutlich auch in Zukunft nicht sehen. (Diese hier haben aber eigentlich auch nur drei. Der Effekt entsteht durch eine Mehrfachbelichtung.)

Leistungsexplosion in der Windenergie

30.01.2018

30.01.2018

dpa

Die Leistung steigt – aber Windräder mit 15 Flügeln wird man vermutlich auch in Zukunft nicht sehen. (Diese hier haben aber eigentlich auch nur drei. Der Effekt entsteht durch eine Mehrfachbelichtung.)

Er zählt zu den besten Kennern der Windkraft in Deutschland: Stephan Barth ist Geschäftsführer von ForWind, dem gemeinsamen Zentrum für Windenergieforschung der Universitäten Oldenburg, Hannover und Bremen. Im Interview mit Energie-Winde spricht Barth über die gewaltige Kraft neuer Turbinengenerationen, das Versprechen der Automatisierung und Windräder in Eifelturmgröße.

Herr Barth, Windenergieanlagen werden immer größer und leistungsstärker – was ist technisch und kommerziell machbar?

Stephan Barth: Am Markt verfügbare Turbinen kratzen derzeit an der Grenze von zehn Megawatt Nennleistung. Damit ist die Entwicklung aber längst nicht am Ende. Die Bewerber, die bei der vergangenen Offshore-Ausschreibung in Deutschland zum Zug gekommen sind, planen bereits mit leistungsstärkeren Anlagen. Damit wollen die Firmen bei den Windparks in der Nordsee ohne Vergütung nach dem Erneuerbare-Energien-Gesetz (EEG) auskommen. Die Projekte müssen bis 2024 gebaut sein. Man hofft, dass dann Anlagen mit einer Nennleistung von 13 bis 15 Megawatt verfügbar sind. Um diese Werte tatsächlich zu erreichen, muss aber noch gewaltig in Forschung und Entwicklung investiert werden.

Wie sieht die langfristige Perspektive bei der Leistung aus – bei wie viel Megawatt ist Schluss?

Barth: Die Forschung hat im EU-Projekt UpWind gezeigt, wie man bis 20 Megawatt kommt. Und an US-Universitäten und Forschungszentren werden Konzepte entwickelt, die bis 50 Megawatt reichen. Eine solche Anlage hätte demnach zwei rund 200 Meter lange Rotorblätter und die Nabe wäre so hoch wie der Eiffelturm. Damit diese Konstruktion einen tropischen Sturm übersteht, sollen sich die Blätter wie bei einer Palme verbiegen können.

Der Rotor wäre anders als derzeit üblich dem Wind ab- statt zugewandt. Andernfalls würden die Blätter den Turm berühren, wenn sie sich verbiegen. Ein Problem bei solchen Downwind-Anlagen, im Deutschen Lee-Läufer genannt: Wenn ein Blatt den Windschatten des Turms passiert, kommt es zu einer Wechsellast, die man am Lager auffangen muss. Ein Vorteil der Lee-Läufer ist dagegen, dass man die Turbine nicht zwangsläufig aktiv in den Wind drehen muss – sie kann sozusagen als eigene Windfahne funktionieren.

privat

„In der Vergangenheit hat man wiederholt gesagt, dass Windkraftanlagen nicht größer als ein, fünf oder zehn Megawatt werden könnten. Das hat sich immer als falsch erwiesen“, sagt ForWind-Chef Stephan Barth.

Sind solche 50-Megawatt-Studien realistisch?

Barth: In der Vergangenheit hat man wiederholt gesagt, dass Windkraftanlagen nicht größer als ein, fünf oder zehn Megawatt werden könnten. Das hat sich immer als falsch erwiesen. Natürlich ist es nicht trivial, ein Rotorblatt zu bauen, das mit 200 Metern doppelt so lang wäre wie das aktuelle Limit. Verdoppelt man die Größe eines Gegenstands, wird er acht Mal schwerer. Bislang wurden aber immer neue Wege gefunden, dieses Skalengesetz mit anderen Materialien und Konstruktionen zu brechen. Um das Gewichtsproblem in den Griff zu kriegen, wurden die Blätter immer schlanker und damit flexibler. Dann braucht es aber wieder eine aerodynamische Lösung, damit zum Beispiel kein Flattern auftritt.

Sieht die nächste Anlagengeneration noch aus wie eine heutige Turbine, nur größer?

Barth: Viele Entwickler setzen auf zwei statt drei Rotorblätter. Das hat Vorteile bei Logistik, Montage und Kosten. Die Blätter gehören zu den kostspieligsten Elementen einer Anlage. Um mit zweien auf dieselbe Leistung wie bei dreien zu kommen, muss die Turbine allerdings schneller drehen, so dass sich die Geschwindigkeit der Blattspitzen auf mehrere hundert Stundenkilometer erhöht. Und je schneller der Rotor läuft, desto lauter wird es. Große Zweiblattanlagen mit mehr als zehn Megawatt wird man deswegen nicht an Land sehen.

Mehr Leistung ist auch mit Multi-Rotor-Konzepten zu erzielen. Ein Beispiel ist die Studie der Rendsburger Firma Aerodyn, die unter anderen die Anlagen von Bard entwickelt hat. Dabei befinden sich zwei Turbinen mit jeweils zwei Rotorblättern, die zusammen auf 15 Megawatt kommen, auf einer schwimmenden Tragstruktur. Dank einer asymetrischen Aufhängung wird diese Downwind-Anlage selbstständig dem Wind nachgeführt.

dpa

Ein bisschen Show muss sein: Beim Besuch von Niedersachsens Ministerpräsident Stephan Weil (blaues Hemd) posieren Stephan Barth (rechts) und weitere Vertreter von ForWind und der Uni Oldenburg im Windkanal.

Wo liegen die größten Herausforderungen für die Entwickler?

Barth: Das Gewicht ist ein zentrales Problem. Schon bei heutigen Anlagen zirkulieren mit den Rotoren drei Mal 40 Tonnen durch die Luft. Daraus resultiert selbst bei einem konstanten Wind eine enorme Belastung. Gleichmäßigen Wind gibt es in der untersten Schicht der Atmosphäre aber praktisch nicht. Es treten immer Turbulenzen auf, die dauerhaft zu Wechsellasten führen. Komplett verstanden ist dieser Zusammenhang bislang nicht. Heutige Turbinen sind deshalb mit Sicherheitsfaktoren ausgelegt. Diese muss man reduzieren, wenn die Anlagen immer größer werden und zugleich bezahlbar bleiben sollen.

Eine große Forschungsfrage ist deshalb, wie der turbulente Treibstoff aussieht und wie die Interaktion von Wind und Anlage läuft. Bei immer größeren Rotoren könnte man annehmen, dass sich lokale Turbulenzen aufheben und sozusagen herausmitteln. Das ist jedoch nicht der Fall. Am Stromsignal ist vielmehr zu erkennen, dass die Leistung innerhalb weniger Sekunden um 80 Prozent rauf- und runterfahren kann. Und die Turbulenz läuft durch die gesamte Anlage. Jede Achse und Nabe, der Rotor ebenso wie der Generator und die Tragstruktur, müssen diese Wechsellast auffangen können.

Das ständige Auf und Ab belastet nicht nur die Mechanik, sondern auch die Leistungselektronik. Um diese zu optimieren, wird an der Universität Bremen derzeit ein Labor aufgebaut, in dem man die kompletten Schaltschränke einer Turbine untersuchen kann. So wie bei den Halbleiterelementen wird auch bei allen anderen Bauteilen versucht, die Auswirkungen der Turbulenzen in den Griff zu bekommen.

dpa

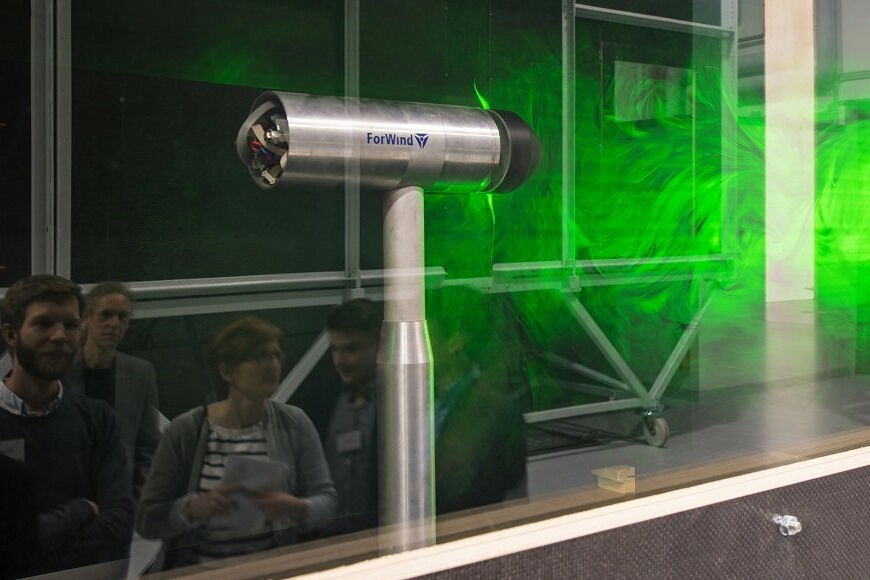

ForWind zählt zu den führenden Forschungszentren der Windenergie. Im 2017 eröffneten WindLab in Oldenburg wird das Strömungsverhalten des Windes erforscht.

Wie geht die Forschung dabei vor?

Barth: Zunächst wird im Feld mit Laserscannern erfasst, wie sich Turbulenzen in der Natur und innerhalb eines Windparks ausbilden. Diese atmosphärischen Ereignisse muss ich im Modell sowie numerisch reproduzieren können, wenn es um die Optimierung von Turbinen geht. Im turbulenten Windkanal in Oldenburg kann man Turbulenzen nachbauen und zum Beispiel überprüfen, wie Rotoren oder neue Kontrollalgorithmen darauf reagieren. Im nächsten Schritt sind dann die Auswirkungen der Strömungen mit unserem Supercomputer im Detail zu berechnen. Weitere Testzentren gibt es in Hannover. Tragstrukturen können dort in einer zehn Meter tiefen Sandgrube sowie in einem Wellenkanal geprüft werden.

Und im Fraunhofer IWES in Bremerhaven lassen sich Gondelprototypen bis zehn Megawatt nicht nur mechanisch, sondern auch elektrisch prüfen, indem man sie an ein künstliches Stromnetz anschließt. Die obligatorischen Tests, die heute noch im Freifeld erfolgen, sind dann weit schneller im Labor möglich.

Und was ändert sich in der Industrie, damit die Anlagen noch leistungsfähiger werden?

Barth: Auch wenn die Hersteller bei der Automatisierung vorangekommen sind, beruht noch immer viel auf Handarbeit. Wenn ich aber an die Belastungsgrenzen eines Bauteils gehen will, brauche ich eine Produktionsgenauigkeit, die fast nur automatisiert erreichbar ist. Auch anpassungsfähige Rotorblätter, in denen Bündel statt Matten von Fasern verbaut sind und die sich bei starker Windlast biegen, lassen sich im großen Stil nur mit Robotern fertigen.

Die übernächste Generation der Blätter wird außerdem über aktive, intelligente Elemente verfügen. Diese Bauteile so zu fertigen, dass sie nach Millionen von Lastzyklen noch zuverlässig funktionieren, ist eine weitere anspruchsvolle Aufgabe. Neben der technischen gibt es zugleich eine ökonomische Herausforderung. Will man zum Beispiel ein ultraleichtes Rotorblatt entwickeln, kann man sich nicht einfach am Flugzeugbau orientieren und etwa auf Karbonfaser setzen.

Vieles ist zwar technisch machbar, aber in der Windenergie unbezahlbar. Während ein Kilo Tragfläche eines Verkehrsflugzeugs etwa bei tausend Euro liegt, sind es beim Windrotor rund zwölf Euro. Grundsätzlich gilt bei der Entwicklung der Turbinen: Das Optimum ist bei vielen Bauteilen noch längst nicht herausgekitzelt.

Die Fragen stellte Peter Ringel.