Durch diese Maßnahme kann der Ertrag um mehrere Prozent erhöht werden. Gehen wir von einer Zwei-Megawatt-Turbine aus, so bedeuten zwei Prozent mehr Ertrag 80.000 Kilowattstunden jährlich – genug für 20 Vier-Personen-Haushalte.

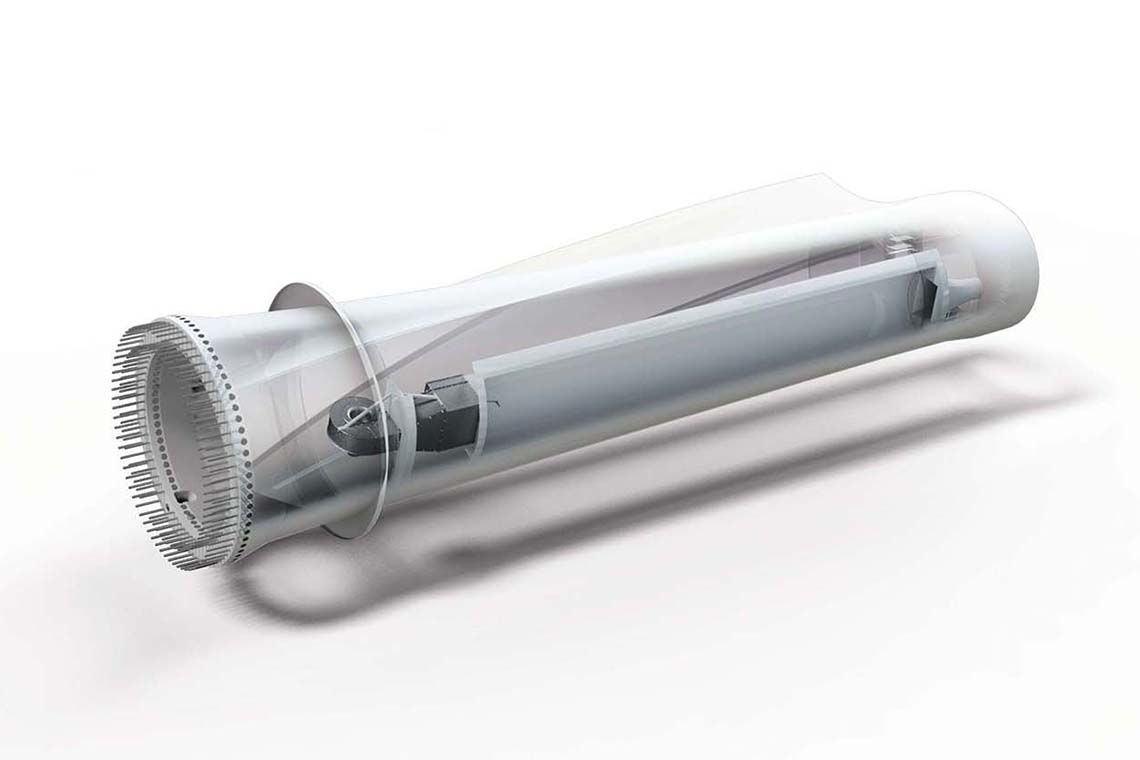

Eine Option, um Ausfälle durch aufwändige Reparaturen zu minimieren, sind sogenannte Condition-Monitoring-Systeme, kurz CMS. Sie überwachen dank zahlreicher Sensoren wie etwa Dehnungsmessstreifen, Temperatur-, Beschleunigungs- und Körperschallsensoren sämtliche Anlagenparameter und fühlen dem Windrad förmlich auf den Zahn.

Sie untersuchen beispielswiese das Getriebeöl auf Metallpartikel und geben so Auskunft über einen Abrieb der Zahnräder. Genauso messen sie Unwuchten in den Flügeln, was wiederum auf Defekte hindeutet. Mit Hilfe dieser Daten kennen die Windanlagenbetreiber stets den Zustand ihrer Turbine. So können sie gezielt vorsorgende Maßnahmen einleiten.

Heißt: Komponenten werden getauscht oder repariert, wenn sich Schäden anbahnen und nicht erst, wenn der Defekt bereits vorliegt.