Picture-Alliance/dpa

Stahlherstellung bei der Salzgitter AG: Um klimaneutral zu werden, muss die Branche komplett neue Produktionsverfahren entwickeln.

Von Kathinka Burkhardt

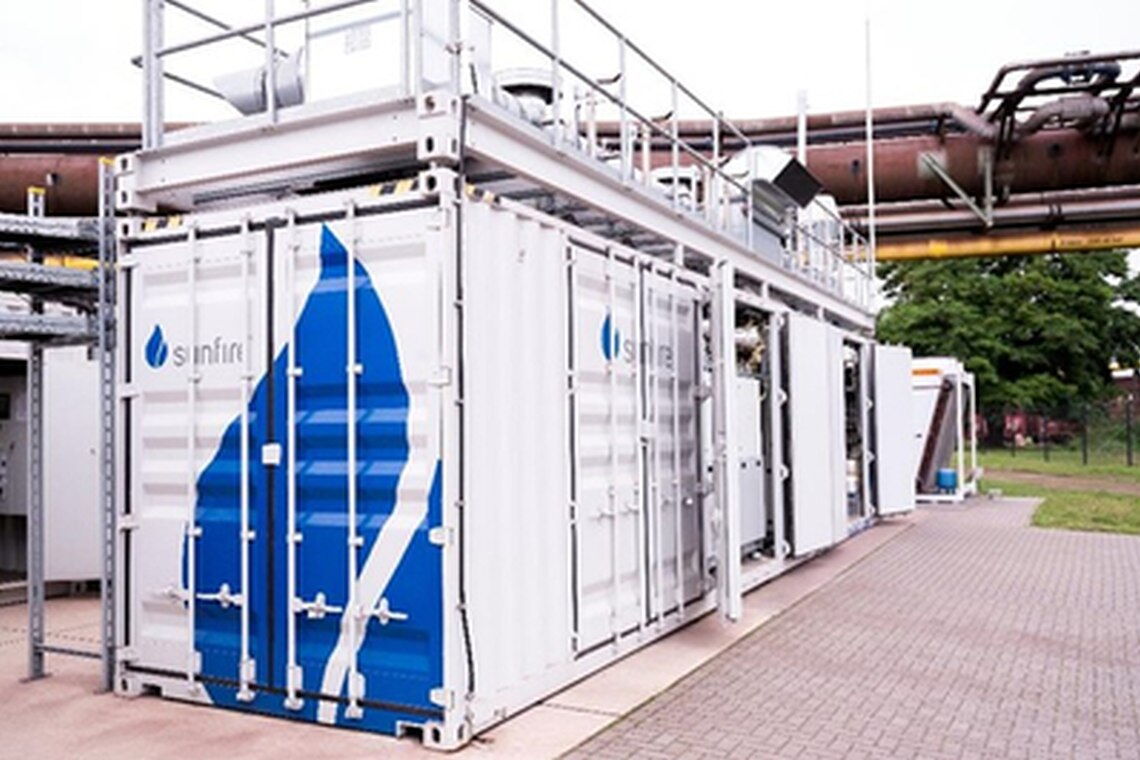

Auf dem Gelände der Salzgitter AG steht ein Stückchen Zukunft. Gemeinsam mit Partnern hat der niedersächsische Stahlkonzern dort vor drei Jahren einen sogenannten Hochtemperatur-Elektrolyseur aufgestellt. Darin wird Wasserstoff erzeugt. Mit einer Leistung von 720 Kilowatt ist er derzeit der weltweit leistungsstärkste seiner Art. An der Frage, wie gut er funktioniert, könnte sich das Wohl und Wehe ganzer Industriezweige entscheiden.

Denn in dem von der EU geförderten Projekt wird nicht nur erprobt, wie sich Wasserstoff in der Stahlbranche einsetzen lässt. Die Forschungspartner arbeiten vor allem daran, mehr Leistung aus dem Elektrolyseur herauszukitzeln. Er muss mit möglichst wenig Strom möglichst viel Wasserstoff erzeugen – nur dann rechnet sich die Technologie für die Industrie. Und nur wenn genügend Unternehmen Elektrolyseure anschaffen, profitieren deren Hersteller von Skaleneffekten, sodass sie die Produktion erweitern können. Im Fachjargon ist vom „Markthochlauf der Wasserstoffwirtschaft“ die Rede.